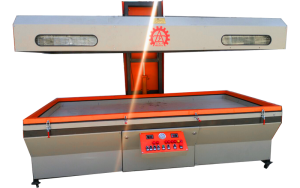

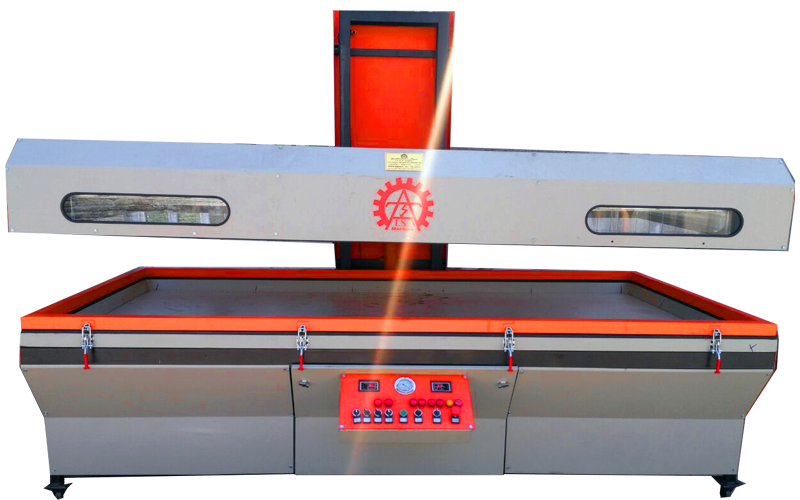

پرس وکیوم آسانسوری جزو معدود دستگاه های پرس وکیوم می باشد که سیستم حرکتی هد آن به صورت آسانسوری بین میز کار پرس وکیوم آسانسوری و ارتفاع معینی از دستگاه تغییر حالت می دهد.پرس وکیوم آسانسوری به مدد استفاده از این سیستم حرکتی جزو دستگاه های بهینه از نظر استفاده ی مناسب از فضای کارگاه و دسترسی پذیری کاربر اپراتور به تمام نقاط میز دستگاه پرس وکیوم می باشد .

از مزایای دستگاه پرس وکیوم آسانسوری تولید شرکت فنی مهندسی تراشه صنعت آغاج استفاده از حسگر مادون قرمز برای سنجش دمای محفظه ی ی میز کار ، استفاده از المنت های 1000 وات آلمانی سری تابشی حرارتی در سیستم کوره ی دستگاه پرس وکیوم اسانسوری برای به حداقل رسانیدن اتلاف انرژی حرارتی ، استفاد از میز وکیوم یکپارچه برای مکش یکنواخت ، پمپ وکیوم قدرتمند 100 متر مکعب ، سیستم تمام اتومات و قابل برنامه پذیری ، سیستم کنترل از راه دور ، استفاده از جک های هیدرولیکی جهت حرکت هد پرس وکیوم ، فریم پنوماتیک و ….

چیزی که در این مقاله قصد داریم بدان بپردازیم بررسی دلایل استفاده ی گروه فنی مهندسی تراشه صنعت آغاج از پمپ های هیدرولیکی برای حرکت دادن هد دستگاه پرس وکیوم آسانسوری ، و عدم بهره بردن از پمپ پنوماتیک با توجه به بالا بودن صرفه ی اقتصادی این نوع پمپ ها می باشد

پمپ هیدرولیکی چیست

با توجه به نفوذ روز افزون سیستم های هیدرولیکی در صنایع مختلف وجود پمپ هایی با توان و فشار های مختلف بیش از پیش مورد نیاز است . پمپ به عنوان قلب سیستم هیدرولیک انرژی مکانیکی را که توسط موتورهای الکتریکی، احتراق داخلی و … تامین می گردد به انرژی هیدرولیکی تبدیل می کند. در واقع پمپ در یک سیکل هیدرولیکی یا نیوماتیکی انرژی سیال را افزایش می دهد تا در مکان مورد نیاز این انرژی افزوده به کار مطلوب تبدیل گردد.

فشار اتمسفر در اثر خلا نسبی بوجود آمده به خاطر عملکرد اجزای مکانیکی پمپ هیدرولیکی، سیال را مجبور به حرکت به سمت مجرای ورودی آن نموده تا توسط پمپ به سایر قسمت های مدار هیدرولیک رانده شود.

حجم روغن پر فشار تحویل داده شده به مدار هیدرولیکی بستگی به ظرفیت پمپ و در نتیجه به حجم جابه جا شده سیال در هر دور و تعداد دور پمپ دارد. ظرفیت پمپ با واحد گالن در دقیقه یا لیتر بر دقیقه بیان می شود.

نکته قابل توجه در در مکش سیال ارتفاع عمودی مجاز پمپ نسبت به سطح آزاد سیال می باشد ، در مورد روغن این ارتفاع نباید بیش از 10 متر باشد زیرا بر اثر بوجود آمدن خلا نسبی اگر ارتفاع بیش از 10 متر باشد روغن جوش آمده و بجای روغن مایع ، بخار روغن وارد پمپ شده و در کار سیکل اختلال بوجود خواهد آورد . اما در مورد ارتفاع خروجی پمپ هیچ محدودیتی وجود ندارد و تنها توان پمپ است که می تواند آن رامعین کند.

انواع پمپ هیدرولیکی

پمپ هیدرولیکی با جا به جایی غیر مثبت

توانایی مقاومت در فشار های بالا را ندارند و به ندرت در صنعت هیدرولیک مورد استفاده قرار می گیرند و معمولا به عنوان انتقال اولیه سیال از نقطه ای به نقطه دیگر بکار گرفته می شوند. بطور کلی این پمپ های هیدرولیکی برای سیستم های فشار پایین و جریان بالا که حداکثر ظرفیت فشاری آنها به 250psi تا3000si محدود می گردد مناسب است. پمپ های گریز از مرکز (سانتریفوژ) و محوری نمونه کاربردی پمپ هیدرولیکی با جابجایی غیر مثبت می باشد.

پمپ های با جابجایی مثبت

در این پمپ ها به ازای هر دور چرخش محور مقدار معینی از سیال به سمت خروجی فرستاده می شود و توانایی غلبه بر فشار خروجی و اصطکاک را دارد . این پمپ های هیدرولیکی مزیت های بسیاری نسبت به پمپ های با جابه جایی غیر مثبت دارند مانند مانند ابعاد کوچکتر ، بازده حجمی بالا ، انعطاف پذیری مناسب و توانایی کار در فشار های بالا ( حتی بیشتر از psi)

دلایل استفاده از پمپ هیدرولیک در پرس وکیوم آسانسوری

عنصر عامل (ماده اصلی عملکننده)

عنصر عامل در سیستمهای هیدرولیک «روغن هیدرولیک» (Hydraulic oil) است. روغن هیدرولیک یک سیال تراکمناپذیر است. سیال تراکمناپذیر سیالی است که آنرا نمیتوان فشرده کرد. روغن هیدرولیک در انواع مختلفی وجود دارد که هریک برای کاربردهای خاصی مورداستفاده قرار میگیرد.

اما عنصر عامل در سیستمهای پنوماتیک «هوای فشرده» (Compressed air) است. هوا هم یک سیال (البته از خانواده گازها) است؛ به همین دلیل هوا، برخلاف روغن هیدرولیک، یک سیال تراکمپذیر است؛ یعنی میتوان آنرا فشرده کرد. البته در موارد خاصی ممکن است بهجای هوای فشرده از گازهای مخصوص دیگری در سیستم پنوماتیک استفاده شود.

«مدارباز» یا «مداربسته»

سیستمهای هیدرولیک بهشکل یک سیکل بسته عمل میکنند. در سیستمهای هیدرولیک یک تانک یا مخزن وجود دارد که روغن هیدرولیک در آن بهمقدار معین نگهداری میشود. پمپ هیدرولیک روغن را از مخزن مکش میکند و به داخل سیستم ارسال میکند. این روغن پس از گردش در سیستم و انجام کار در عملگرها (سیلندرهای هیدرولیک یا هیدروموتورها یا …) از طریق مسیرهای برگشت، دوباره به مخزن بر میگردد و بنابراین به شکل یک سیکل بسته یا یک مدار بسته عمل میکند. به همین دلیل سیستمهای هیدروولیک را سیستمهای «مداربسته» مینامند.

اما در سیستمهای پنوماتیک موضوع متفاوت است. در سیستم پنوماتیک کمپرسورهایی وجود دارند که هوای محیط را مکش میکنند، آن را متراکم (فشرده) میکنند و سپس به داخل سیستم هدایت میکنند. هوای فشرده پس از انجام کار در عملگرهای پنوماتیک (سیلندرها یا موتورهای پنوماتیکی) از مجراهای خروجی که معمولاً در خود سیلندر یا در شیرهای کنترلکننده تعبیه شده است، به محیط تخلیه میشود و دوباره به سیستم بر نمیگردد! این یعنی سیستم پنوماتیک یک سیستم «مدارباز» یا «سیکلباز» است. روی همین اصل در سیستمهای پنوماتیک، مخازنی که مقدار معینی از هوا را نگهداری کنند (مثل مخازن هیدرولیک در سیستمهای هیدرولیک) وجود ندارد.

محدوده فشار کاری

در هر دو سیستم هیدرولیک و پنوماتیک با یک سیال سرو کار داریم. بنابراین یکی از پارامترهای مهم در این سیستمها پارامتر «فشار کاری» سیستم است. فشار کاری در این نوع سیستمها معمولاً با واحد bar سنجیده میشود. سیستمهای پنوماتیک معمولاً در رنج فشارهای کاری پایینتر مورداستفاده قرار میگیرند. بهطور معمول سیستمهای پنوماتیک برای فشارهای کاری تا حدود ۱۶bar مناسبترند.

اما فشار کاری در سیستمهای هیدرولیک معمولاً بسیار بالاتر از سیستمهای پنوماتیک است. فشار در این سیستم ها از حدود ۵۰bar تا ۳۰۰bar را در بر میگیرد. همچنین در موارد خاصی از سیستمهای هیدرولیک تا فشارهای کاری ۴۰۰bar ، ۷۰۰bar یا حتی بیشتر نیز میتوان استفاده کرد.

دستیابی به موقعیت دقیق برای عملگرها

عملگرهای نهایی در سیستمهای هیدرولیک و پنوماتیک در اغلب موارد همان سیلندرها و موتورهای هیدرولیکی یا پنوماتیکی هستند. این عملگرها بهکمک توان هیدرولیکی و پنوماتیکی کاری را در سیستم انجام میدهند. بهعنوان مثال در یک دستگاه بالابر هیدرولیک، عملگر سیستم، همان سیلندر (جک) هیدرولیک است که به کابین متصل میشود و آنرا حرکت میدهد؛ یا در یک دستگاه پرس ظروف که با سیستم پنوماتیک عمل میکند، عملگر سیستم همان سیلندرها (جک)های پنوماتیکی هستند که قالب سنبه را بالا و پایین میبرند تا عملیات پرس و شکلدهی ظروف انجام گردد.

در مثال بالابر، با توجه به اینکه سیستم محرک آن هیدرولیک است و روغن هیدرولیک تراکمناپذیر است، حرکت سیلندر هیدرولیک را در موقعیتهای مختلف کورس سیلندر (پوزیشنهای مختلف) با دقت زیادی میتوان تعیین کرد. بهعنوان مثال، اگر فرض کنیم ارتفاع کورس بالابر هیدرولیک، ۴ متر باشد، در ارتفاعهای ۱ متری و ۲ متری و ۳ متری نیز میتوانیم یک نقطه توقف برای بالابر تعیین کنیم. در این صورت، کابین بالابر با رسیدن به این نقاط، دقیقاً در نقطه تعیینشده توقف خواهد کرد. اما درمورد سیلندرهای پنوماتیک، نمیتوان این کار را انجام داد. بهدلیل تراکمپذیر بودن هوا، حرکت سیلندر پنوماتیک معمولاً همراه با نوسان و بریدهبریده حرکتکردن است و توقف آن نیز با کمی تأخیر انجام خواهد شد. بر همین اساس اگر در مثال بالابر، بهجای سیلندر هیدرولیک، از سیلندر پنوماتیک استفاده کنیم، موقعیتهای ۱ متری و ۲ متری و ۳ متری را نمیتوانیم دقیقاً تعیین کنیم؛ چون احتمالاً سیلندر پنوماتیک فرضی ما دقیقاً در نقاط تعیینشده توقف نخواهد کرد و چه بسا از نقطه تعیینشده عبور کند!

این تفاوت، بهدلیل تفاوت در ماهیت روغن هیدرولیک و هوای فشرده است. بهیاد داشته باشید که روغن هیدرولیک یک سیال «تراکمناپذیر» و هوای فشرده یک سیال «تراکمپذیر» است.

کاربرد در صنایع تمیز و عاری از آلودگی

در صنایع غذایی و صنایع بهداشتی و دارویی، که تمیزبودن محیط، رکن اساسی آنها است، معمولاً از سیستمهای پنوماتیک استفاده میشود؛ چون سیستمهای پنوماتیک از هوای فشرده استفاده میکنند که بهطور طبیعی در محیط موجود است و آلودگی خاصی را هم بههمراه ندارد. اما در سیستمهای هیدرولیک احتمال بروز آلودگی محیط بهواسطه بروز احتمالی نشتی روغن از لولهها و اتصالات و اجزای سیستم هیدرولیک بهشدت وجود دارد؛ ازاینرو هیدرولیک گزینه مناسبی برای اینگونه صنایع نیست.

منابع

https://fa.wikipedia.org/

http://isva.co

بدون دیدگاه